Morteza Taghi Aghdiri (rechts im Bild) hat die Firma 2000 gegründet.

Morteza Taghi Aghdiri (rechts im Bild) hat die Firma 2000 gegründet.Bewegbilder lassen sich heute gestochen scharf auf riesige Leinwände übertragen. Dank Mikro-LED-Monitoren. Fußball- WM, Wetterbericht, Großevents: Der Einsatz in Fußballstadien, bei Weltmeisterschaften, beim Public Viewing und auf zahlreichen Großveranstaltungen ist mittlerweile nicht mehr wegzudenken. Großmonitore gehören auch im TV-Bereich, beispielsweise im Nachrichtenstudio, zum alltäglichen Bild.

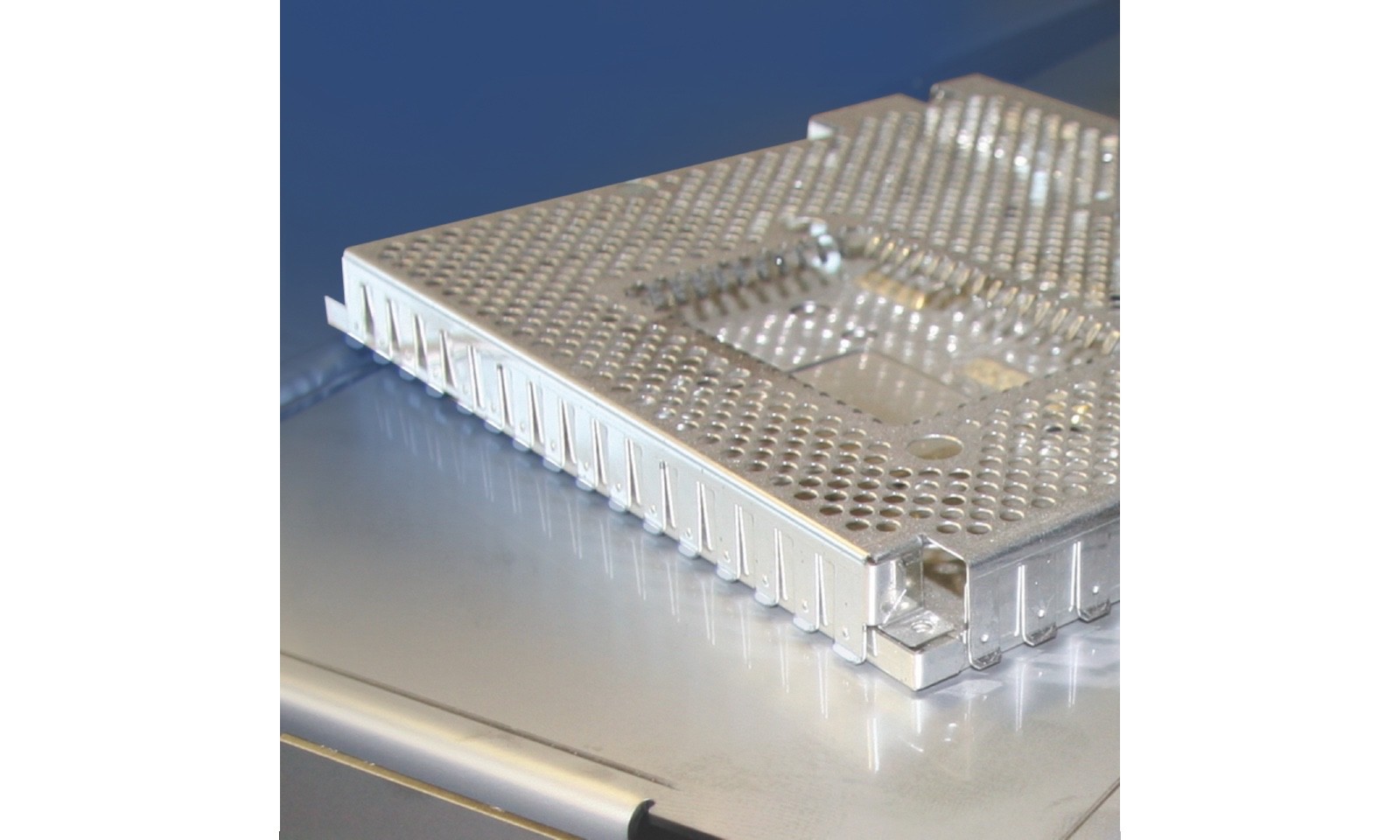

Was der Zuschauer allerdings nicht sieht: Die Leinwände bestehen in der Regel aus vielen kleinen Modulen. Diese Kacheln können von 15 mal 15 Zentimeter bis zu einem Meter groß sein. Im laufenden Betrieb sind die Kachelfugen jedoch nicht wahrnehmbar. Wirft man einen Blick hinter die Monitore, kommt oft die Firma Ferrotec aus Stutensee ins Spiel. Sie produziert sämtliche Metallteile, die sich hinter solchen Modulen befinden, genauer gesagt: das komplette Gehäuse mit Lüftungsschlitzen und Kabel-Ein- und Ausgängen.

Das Unternehmen von Firmenchef Morteza Taghi Aghdiri befindet sich seit 2015 am Standort Stutensee. Mit zwei Mitarbeitern gründete der gebürtige Iraner im Jahr 2000 in Söllingen einen kleinen blechverarbeitenden Betrieb, der in den Folgejahren schnell wuchs. Heute arbeiten bei Ferrotec rund 40 Mitarbeiter.

Medikamentenverpackung und Haltestellen-Displays

Ferrotec zählt zu den führenden Spezialisten, wenn es um Maschinenverkleidungen und Gehäuse für die Elektroindustrie geht. Das Unternehmen, das auch ausbildet, ist außerdem ein kompetenter Partner in Sachen Verpackungsmaschinen für Arzneimittel. Maschinenstraßen für die Konfektionierung von Medikamenten werden von Ferrotec mit metallischen Teilen ausgestattet.

Auch am Busterminal des Karlsruher Hauptbahnhofes fehlt Ferrotec nicht. Ein Teil des Kerngeschäftes sind unter anderem Verkleidungen für Echtzeitanzeigen an Straßenbahn- und Bushaltestellen. Die Displays am Karlsruher Busbahnhof geben Auskunft über Wartezeiten und Verspätungen. Ferrotec schneidet hierfür die Bleche zu, biegt, kantet, verschweißt und poliert sie. Zum Schluss erhalten die fertigen Teile – für eine ansprechende Optik und hohe Haltbarkeit – noch eine Pulverbeschichtung.

„Von der kleinsten Spraydose bis zum drei Meter großen Werkstück können wir mit unseren Maschinen und Laseranlagen nahezu alles verarbeiten“, sagt der Firmenchef, der hauptsächlich deutsche, österreichische und schweizer Kunden zu seinen Abnehmern zählt.

„Viele unserer Teile werden aber auch in Anlagen in China und Indien verbaut“, berichtet der Hobbypilot. Beim Luftsportverein Bruch- sal steuert er in seiner Freizeit Kleinflugzeuge der Marke Cessna oder Catana. Passend zu seiner Leidenschaft steht auf seinem Schreibtisch ein hochglänzender Mini-Doppeldecker aus Blech.

Circa 400 Tonnen Blech werden bei Ferrotec pro Jahr verarbeitet: Stahl, Edelstahl, Alu, Messing und Kupfer. Unter den Aufträgen sind Schaltschränke für Computertomographen, Gehäuse für Industriedrucker und Mäntel für Tankstellensäulen für Elektroautos. Ein Markt mit Zukunft. Sogar zur Verschönerung des Straßenbildes in Karlsruhe hat der innovative Blechverarbeiter Ornamente begeisteuert. Zwei Brücken auf der Südtangente sind mit großen stilisierten Edelstahl-Blättern aus dem Hause Ferrotec verziert.

Aber es geht auch kleiner: Interessant ist die Herstellung einer Spraydose, zum Beispiel für Deo-Spray. Hier werden kreisrunde Scheiben, so genannte „Butzen“, zunächst gestanzt und anschließend im Fließpressverfahren mit viel Druck gepresst, bis ein hohler Körper entsteht. Die Maschinenbauteile für die Herstellung kommen aus Stutensee.

Fast schon in den Nanobereich geht ein Fahrrad aus Blech, das gerade einmal drei auf fünf Millimeter misst. „Das haben wir nur so zum Spaß gemacht“, stellt Aghdiri klar. „Wir wollten zeigen, wie kleinteilig unsere Lasermaschinen arbeiten können.“ In der Fertigungshalle in Stutensee laufen Laser-, Stanz- und Biegemaschinen im Zwei-Schichtbetrieb von sechs Uhr morgens bis 22 Uhr abends.

Die Vielfalt der Maschinen ist groß. Eine hat Ähnlichkeit mit einer Gondel für Skifahrer. In Wirklichkeit verbirgt sich hin- ter der Schiebetür jedoch ein Laser, der aus einer riesigen Edel- stahlplatte runde Teile auslasert. In der Halle werden zudem Fertigungsteile getestet, endgeprüft und für den Transport verpackt.

Ariane Lindemann